تولید فایبر سمنت برد

روش تولید فایبر سمنت برد

فایبر سمنت برد یکی از مواد ساختمانی پرکار برد در نمای خارجی و داخلی ساختمان ها است که ترکیبی از استحکام بالا، مقاومت در برابر عوامل جوی و ظاهر زیبا را ارائه میدهد. این ماده از ترکیب سیمان، سلولز فایبر، سیلیس و مواد افزودنی ساخته میشود. در ادامه، فرآیند تولید فایبر سمنت برد به طور کامل و به زبان ساده توضیح داده میشود. قیمت سمنت برد با توجه به برند سازنده آن و همچنین ضخامت آن تعیین میشود. تولید فایبر سمنت برد یک فرآیند صنعتی دقیق است که با ترکیب مواد اولیه مناسب و استفاده از فناوری پیشرفته، محصولی مقاوم، زیبا و پایدار تولید میکند. این ماده به دلیل مزایای متعددش در سالهای اخیر در پروژه ساختمانی مدرن بسیار محبوب شده است. اگر قصد استفاده از فایبر سمنت برد دارید، انتخاب برند معتبر و دارای گواهی کیفی مانند ISO 9001 توصیه میشود.

انتخاب و آماده سازی مواد اولیه

مواد اصلی مورد نیاز برای تولید فایبر سمنت برد عبارتند از:

سیمان پورتلند : به عنوان چسبنده اصلی و ایجاد استحکام.

سلولز فایبر یا الیاف سلولز : از ضایعات چوب یا کاغذ بازیافتی تهیه میشود و به افزایش انعطاف پذیری و مقاومت ضربه ای کمک میکند.

سیلیس : به صورت شن ریز دانه یا سیلیس دوغابی، برای افزایش مقاومت در برابر رطوبت و پوسیدگی.

آب : برای ترکیب مواد و ایجاد خمیر.

مواد افزودنی : مانند روان کننده، ضد کف و رنگ معدنی برای بهبود خواص نهایی.

تمام مواد باید به دقت وزن شوند تا طرح اختلاط شیمیایی بهینه حفظ شود.

مخلوط کردن مواد

در این مرحله، به منظور تولید سمنت برد نما مواد اولیه در یک مخلوط کن صنعتی (مانند مخلوط کن همگن کننده) با هم ترکیب میشوند. ابتدا سیمان، سیلیس و مواد افزودنی به مخلوط کن اضافه میشوند. سپس سلولز فایبر به آرامی به مخلوط پودری اضافه میشود. در نهایت، آب به مخلوط اضافه میگردد تا خمیری یکنواخت تشکیل شود. این مرحله باید با دقت انجام شود تا هیچ گونه خرده یا توده در خمیر وجود نداشته باشد.

قالب گیری و فرم دهی

خمیر به دست آمده به یک دستگاه قالب گیری منتقل میشود. دو روش اصلی در این مرحله وجود دارد:

روش پرس خشک : خمیر به صورت لایه ای روی یک قالب فلزی قرار میگیرد و تحت فشار قرار میدهند.

روش پرس تر یا فرآیند هاکل : خمیر به صورت دوغابی روی یک نوار نقاله ریخته شده و سپس تحت فشار و حرارت شکل میگیرد.

در این مرحله، ضخامت و ابعاد پانل فایبر سمنت برد تعیین میشود. ضخامت سمنت برد معمولاً از 6 میلیمتر تا 18 میلیمتر است.

پرس و خشک کاری

سمنت برد خام پس از قالب گیری به یک دستگاه پرس هیدرولیکی منتقل میشود.

پرس عمودی : سمنت برد تحت فشار قرار میگیرند تا چگالی و استحکام لازم را کسب کنند.

پرس افقی : در برخی کارخانه ها، سمنت برد به صورت افقی پرس میشوند تا یکنواختی بیشتری داشته باشند.

پس از پرس، سمنت برد به یک اتاق گرمایشی (کوره) منتقل میشود تا آب اضافی آن تبخیر شود. این فرآیند میتواند چندین ساعت تا چند روز طول بکشد.

برش و تراش کاری

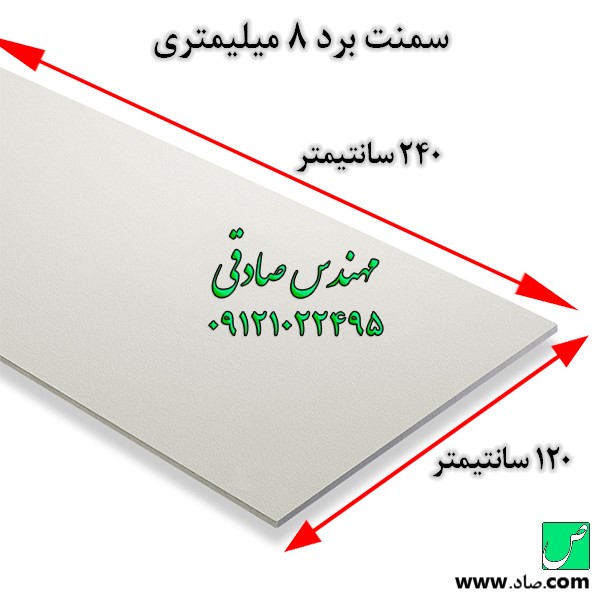

سمنت برد خشک شده را به ابعاد استاندارد معمولاً 120×240 سانتیمتر برش میدهند. معمولاً برای برش از اره دیسکی استفاده میشود برای اینکه برش دقیق و صاف صورت گیرد.

تراش لبه ها : لبه های پانل به منظور ایجاد شیارهای لبه گیر یا سوراخهای پیچ تراشیده میشوند. در این مرحله، سمنت برد آماده برای مرحله نهایی میشوند.

پوشش سطحی و رنگ آمیزی

برای ایجاد ظاهر زیبا و مقاومت در برابر UV، سمنت برد فایبر سمنت برد را تحت پوشش مختلف قرار میدهند:

لاک یا رزین مقاوم در برابر UV : برای حفاظت از رنگ و جلوگیری از پوسیدگی. رنگهای آکریلیک : برای تولید فایبر سمنت برد طرح چوب و یا سنگی یا رنگ سفارشی. در برخی موارد از چاپ دیجیتال برای شبیه سازی الگوهای چوب یا موزاییک استفاده میشود. این لایه ها عمر مفید پانل را افزایش میدهند.

آزمایشات استاندارد تولید سمنت برد

آزمایش مقاومت خمشی

هدف فنی: این آزمایش، میزان حداکثر تنش خمشی را که پانل میتواند قبل از شکست تحمل کند، اندازهگیری میکند. این شاخص برای اطمینان از توانایی سمنت برد در تحمل بارهای جانبی وارده (مانند بار باد یا لرزه) در سیستمهای نمای خشک ضروری است.

روش اجرا: نمونه پانل روی دو تکیهگاه قرار گرفته و یک نیروی متمرکز در مرکز آن اعمال میشود تا زمانی که شکست رخ دهد. نتیجه با واحد مگاپاسکال (MPa) گزارش میگردد.

آزمایش مقاومت در برابر جذب آب

هدف فنی: این آزمایش تعیین میکند که سمنت برد در صورت غوطهوری کامل در آب به مدت زمان مشخص (معمولاً ۲۴ ساعت)، چه میزان آب را جذب میکند. جذب آب پایین (به طور معمول زیر ۱۰ تا ۲۰ درصد وزنی بسته به استاندارد)، نشاندهنده مقاومت بالای محصول در برابر رطوبت و تورم است.

اهمیت مهندسی: درصد جذب آب، مستقیماً بر دوام محصول در نمای خارجی و محیطهای مرطوب تأثیر گذاشته و از دلایل اصلی کاربرد سمنت برد در این مکانها است.

آزمایش سیکلهای یخزدگی و ذوبشدگی

هدف فنی: این تست، شبیهسازی شرایط محیطی شدید در مناطق سردسیر است. نمونههای سمنت برد به صورت متوالی در معرض یخزدگی (زیر صفر درجه) و ذوبشدگی (بالای صفر درجه) قرار میگیرند. این آزمایش دوام پانلها را در برابر تخریب ساختاری ناشی از انبساط یخ در منافذ ارزیابی میکند.

اهمیت مهندسی: سمنت برد استاندارد باید حداقل ۵۰ تا ۱۰۰ سیکل (بسته به استاندارد) را بدون ترکخوردگی یا کاهش شدید مقاومت مکانیکی پشت سر بگذارد.

آزمایش مقاومت در برابر آتش و عدم اشتعال

هدف فنی: تعیین درجه نسوز بودن سمنت برد و تأیید قرارگیری آن در دسته مصالح غیرقابل اشتعال (Class A) است. آزمایشها شامل اندازهگیری نرخ گسترش شعله (Flame Spread Rate) و میزان تولید دود است.

اهمیت مهندسی: این آزمایش، کاربرد سمنت برد را در دیوارهای حائل آتش و سقف کاذب با الزامات ایمنی بالا، تأیید میکند.

آزمایش پایداری ابعادی و تحمل رطوبت

هدف فنی: این آزمایش، میزان تغییر طول و عرض پانل در اثر تغییرات شدید رطوبت یا دما را میسنجد. پایداری ابعادی بالا (ضریب انبساط پایین) تضمین میکند که پس از نصب، پانلها دچار انقباض یا انبساط بیش از حد نشده و باعث شکستن درزگیرها یا ایجاد تنش در زیرسازی نشوند.

روش اجرا: اندازهگیری ابعاد نمونه در حالت کاملاً خشک و حالت کاملاً اشباع شده و محاسبه درصد تغییر طول.

آزمایش تراکم یا چگالی

هدف فنی: اندازهگیری جرم بر واحد حجم پانل. چگالی بالاتر معمولاً با مقاومت مکانیکی و پایداری بهتر در برابر آب رابطه مستقیم دارد و شاخصی کلیدی برای کنترل کیفیت فرآیند تولید (بهویژه در بخش فشردهسازی) است.

اهمیت مهندسی: دانسیته مورد نیاز برای سمنت برد نما معمولاً در بازه ۱۲۰۰ تا ۱۴۰۰ کیلوگرم بر متر مکعب است.

آزمایش اندازهگیری PH سطح

هدف فنی: اندازهگیری قلیائیت سطح پانل که در صورت استفاده از پوششهای رنگی (Coating) یا چسبهای خاص بر پایه سیمان، اهمیت پیدا میکند. این آزمایش بر سازگاری شیمیایی بین سمنت برد و پوششهای نهایی تأثیر میگذارد.

پس از گذراندن آزمایشات، سمنت برد به صورت دسته بسته بندی شده و برای تحویل آماده میشوند.

| ویژگی | استاندارد آمریکا (ASTM C1186) | استاندارد اروپا و ایران (EN 12467 و ISIRI 7515) |

|---|---|---|

| ترکیبات اصلی | سیمان پرتلند، الیاف سلولزی، سیلیس و مواد افزودنی. | سیمان پرتلند، الیاف معدنی و سلولزی، سیلیس، و سنگدانههای سبک. |

| مقاومت خمشی | تعریف مقاومت بر اساس کلاس A تا C (برای کاربردهای مختلف). | مقاومت بر اساس مقادیر مشخص (مثلاً MPa) و دستهبندی محصول در ردههای مختلف (مانند A, B, C, D). |

| جذب آب | محدودیت جذب آب با توجه به کلاس محصول، برای کلاس A (مقاوم در برابر رطوبت) جذب آب مجاز کمتر است. | تعیین جذب آب پس از غوطهوری در آب (معمولاً ۲۸ روزه) و محدودیت آن به کمتر از ۲۰ تا ۲۲ درصد. |

| مقاومت در برابر آتش | تعیین مقاومت در برابر گسترش شعله و دود بر اساس استاندارد ASTM E84. | تعیین طبقهبندی واکنش در برابر آتش (Class A1) بر اساس EN 13501-1. |

| مقاومت در برابر ضربه | آزمون ضربه برای تعیین مقاومت در برابر آسیبهای فیزیکی. | مقاومت در برابر ضربه جسم سخت و نرم (مانند افتادن گوی فلزی) که پانل نباید بشکند. |

| مقاومت در برابر یخزدگی | انجام تست یخزدگی و ذوب برای اطمینان از عدم ترکخوردگی یا پوستهپوسته شدن محصول. | مقاومت در برابر حداقل ۱۰۰ چرخه یخزدگی و ذوب بدون تغییر در ظاهر و مقاومت. |

| ابعاد و تلرانس | تعریف دقیق ابعاد استاندارد و تلرانسهای مجاز در طول، عرض و ضخامت. | تلرانسهای مجاز برای ابعاد و ضخامت طبق EN 12467، که برای ابعاد دقیق مهم است. |

| تراکم (دانسیته) | مشخص کردن دانسیته پانل به عنوان یک عامل تعیینکننده مقاومت. | محدودیت دانسیته بین ۱۳۰۰ تا ۱۴۵۰ کیلوگرم بر متر مکعب (برای سمنت بردهای با دانسیته متوسط). |

| کیفیت سطح | تعیین استاندارد برای صافی، یکنواختی و نبود عیبهای ظاهری. | سطح باید عاری از ترک، پوسته، و حفرههای بزرگ باشد تا برای رنگآمیزی آماده شود. |

| مقاومت در برابر قارچ | آزمونهای مقاومت در برابر رشد قارچ و کپک. | عدم رشد میکروارگانیسمها بر روی سطح پانل پس از آزمایش در شرایط مرطوب. |

مزایای تولید فایبر سمنت برد

دوستی با محیط زیست : استفاده از ضایعات چوب و کاغذ باعث کاهش اتلاف منابع طبیعی میشود.

استحکام بالا : ترکیب سیمان و الیاف سلولز استحکام لازم برای استفاده در فضای باز را فراهم میکند.

تنوع در طرح و رنگ : امکان تولید انواع طرح چوب، سنگ یا ساده.

مقاومت در برابر عوامل جوی : مقاومت در برابر آتش، رطوبت، یخبندان و آفتاب.

انواع بتونه و درزگیر سمنت برد

به طور کلی، دو نوع اصلی از مواد پوششی برای آمادهسازی سمنت برد برای رنگآمیزی نهایی استفاده میشود که هرکدام کاربرد مهندسی متفاوتی دارند:

ماستیک پلییورتان (Polyurethane Sealant)

بهترین گزینه برای پر کردن درزهای اصلی (حدود ۶ تا ۱۰ میلیمتری) بین پانلها در نمای خارجی. دارای خاصیت الاستیسیته بسیار بالا و مقاومت عالی در برابر عوامل جوی، تابش UV و آب. این ماستیکها به سمنت برد اجازه میدهند تا بدون ایجاد ترک در پرکننده، منقبض و منبسط شود. اغلب نیاز به اعمال قبل از اجرا دارد تا چسبندگی کامل به لبههای سیمانی پانل تضمین شود.

ماستیک سیلیکون با خلوص بالا (High-Quality Neutral Cure Silicone)

برای درزگیری اتصالات ظریفتر و محلهای حساستر مانند اطراف فلاشینگها و بازشوهای پنجره. مقاومت عالی در برابر آب و UV داشته و در برابر تغییرات دمایی شدید مقاوم است. نوع آن برای جلوگیری از خوردگی احتمالی زیرسازی فلزی ترجیح داده میشود.

بتونه یا فیلر پوششی و درزگیر محل پیچها

این مواد برای پر کردن محل سر پیچها، نوار درزگیر (مش فایبرگلاس) و ایجاد یک سطح کاملاً صاف و یکدست قبل از رنگآمیزی استفاده میشوند.

بتونه سیمانی پایه پلیمری (Polymer Modified Cementitious Filler)

پر کردن محل پیچها و پوشاندن نوارهای مش فایبرگلاس در درزهای مسطح (مانند درزهای داخلی یا درزهایی که قرار است پنهان شوند). دارای مقاومت مکانیکی بالا و سختی نزدیک به خود سمنت برد است. افزودنیهای پلیمری، انعطافپذیری لازم را برای جلوگیری از ترکهای مویی (Hairline Cracks) ناشی از جمعشدگی در لایه نازک بتونه فراهم میکنند. معمولاً در دو مرحله اعمال میشود: لایه اول برای تثبیت نوار مش و لایه دوم برای ایجاد سطح نهایی صاف.

بتونه اپوکسی یا وینیل (Epoxy/Vinyl Filler)

ترمیم آسیبهای جزئی، لبپریدگیها و نواقص سطحی پانلها قبل از رنگآمیزی. این مواد به سرعت سخت میشوند و سطح بسیار محکمی ایجاد میکنند که به خوبی قابلیت سنبادهزنی و پذیرش رنگ را دارد. در کاربردهای داخلی، به دلیل زمان خشک شدن سریع و قابلیت پرداخت بالا، مورد توجه قرار میگیرد.

نکات مهندسی در تولید بتونه سمنت برد

عدم استفاده از بتونههای پایه گچی: به هیچ وجه نباید از بتونههای معمولی پایه گچی برای سمنت برد استفاده کرد، زیرا سمنت برد یک مصالح بر پایه سیمان است و گچ در محیط مرطوب دچار خوردگی و از هم پاشیدگی میشود.

رعایت الزامات درزهای انبساط: بتونههای سیمانی سخت فقط برای پر کردن سطح و محل پیچها مناسب هستند؛ برای درزهای بین پانلها در نمای خارجی، حتماً باید از ماستیکهای پلییورتان یا سیلیکونی با الاستیسیته بالا استفاده شود تا حرکتهای پانلها را جذب کند.

آمادهسازی سطح: قبل از اعمال هر نوع بتونه یا ماستیک، سطح باید کاملاً عاری از گرد و غبار، چربی و رطوبت باشد تا چسبندگی کامل و دائمی تضمین گردد.

سوالات متداول تولید فایبر سمنت برد

1. مهمترین نقش الیاف سلولزی در فرآیند تولید فایبر سمنت برد چیست؟

نقش کلیدی الیاف سلولزی در تولید فایبر سمنت برد، تقویت کششی ماتریس سیمانی است که ذاتاً در برابر کشش ضعیف است. این الیاف مانند یک شبکه میکروسکوپی عمل کرده و از گسترش ترکهای مویی جلوگیری میکنند، در نتیجه مقاومت خمشی و ضربهای محصول نهایی به طرز چشمگیری افزایش مییابد. استفاده از الیاف با کیفیت و با طول مناسب، تضمینکننده دوام و انعطافپذیری لازم برای کاربردهای نمای خارجی است.

2. چرا فرآیند عملآوری اتوکلاو (Autoclaving) برای تولید فایبر سمنت برد ضروری است؟

فرآیند عملآوری اتوکلاو شامل قرار دادن پانلها در محیط بخار اشباع با فشار و دمای بالا است. این مرحله برای تولید فایبر سمنت برد ضروری است زیرا گیرش سیمان را تسریع کرده و واکنش پوزولانی بین سیلیس و هیدروکسید کلسیم آزاد شده را کامل میکند. نتیجه نهایی، یک محصول با پایداری ابعادی بسیار بالا و مقاومت شیمیایی بهتر در برابر آب و محیطهای قلیایی است.

3. روش هات چک (Hatschek Process) چگونه ضخامت و یکنواختی پانلهای فایبر سمنت را کنترل میکند؟

روش هات چک در تولید فایبر سمنت برد یک روش لایهگذاری پیوسته است. دوغاب سیمانی/فیبری در لایههای نازک بر روی یک نمد در حال چرخش انباشته میشود. هر لایه، یکنواختی لایه قبلی را تقویت میکند. ضخامت نهایی پانل به تعداد لایههای تشکیل شده و مدت زمان چرخش نمد بستگی دارد که این فرآیند مکانیکی، کنترل دقیق ضخامت و تراکم یکنواخت در کل پانل را تضمین میکند.

4. چگونه کیفیت مواد اولیه (سیمان و سیلیس) بر خواص مکانیکی فایبر سمنت برد تأثیر میگذارد؟

کیفیت سیمان پرتلند و سیلیس مورد استفاده در تولید فایبر سمنت برد، مستقیماً بر خواص نهایی محصول تأثیر میگذارد. سیمان با خلوص بالا برای واکنش هیدراسیون کامل ضروری است، در حالی که سیلیس میکرونیزه (Micronized Silica) در فرآیند اتوکلاو، تراکم و سختی ماتریس را افزایش میدهد. ناخالصی در این مواد اولیه میتواند منجر به کاهش مقاومت خمشی و جذب آب بالاتر شود.

5. نقش اصلی فشردهسازی هیدرولیکی در فرآیند تولید سمنت برد چیست؟

فشردهسازی با پرسهای هیدرولیکی در میانه فرآیند تولید فایبر سمنت برد، یک مرحله حیاتی است. این عمل نه تنها آب اضافی را از پانل خام خارج میکند، بلکه تراکم (Density) محصول را به شدت افزایش میدهد. تراکم بالاتر مستقیماً منجر به کاهش تخلخل و در نتیجه، کاهش جذب آب و افزایش مقاومت در برابر یخزدگی و ذوبشدگی میگردد.

6. کنترل کیفیت در فرآیند تولید سمنت برد به منظور تضمین مقاومت در برابر حریق چگونه انجام میشود؟

کنترل کیفیت مقاومت در برابر حریق، با تأیید عدم استفاده از هرگونه افزودنی آلی و کنترل دقیق نسبت سیمان به الیاف انجام میشود. علاوه بر این، نمونههایی از محصولات نهایی تحت آزمایشات استاندارد مانند ASTM E84 (اندازهگیری گسترش شعله و تولید دود) قرار میگیرند تا تأیید شود که تولید فایبر سمنت برد به درجه غیرقابل اشتعال (Class A) دست یافته است.

دیتیل اجرایی سمنت برد

دیتیل اجرایی سمنت برد در ساختمان به همراه لیست قیمت و ارسال فوری

تولید فایبر سمنت برد

تولید فایبر سمنت برد استاندارد و دارای گواهینامه مرکز تحقیقات ساختمان و ارسال فوری

سمنت برد نما

سمنت برد نما ساختمان به همراه لیست قیمت اجرای نما سمنت برد مطابق آیین نامه

کاربرد سمنت برد

کاربرد سمنت برد استاندارد در صنعت ساختمان به همراه لیست قیمت و ارسال فوری

پرسش: کنترل کیفیت مواد اولیه، به خصوص خلوص سیلیس، چه تأثیری بر مقاومت شیمیایی محصول نهایی تولید فایبر سمنت برد دارد؟

پاسخ تخصصی: خلوص سیلیس (معمولاً به شکل پودر میکرونیزه) در تولید فایبر سمنت برد بسیار حیاتی است زیرا در فرآیند اتوکلاو، سیلیس با هیدروکسید کلسیم آزاد شده از سیمان واکنش میدهد. این واکنش موجب تشکیل ترکیبات C-S-H مقاومتر میشود. اگر سیلیس دارای ناخالصی باشد، واکنش تکمیل نشده و مقاومت پانل در برابر عوامل شیمیایی و محیطی تضعیف میشود. مراجعه به سایت شرکت ساختمانی صاد و تماس با 09121022495، همچنین مشاوره مهندسی و ارتباط با مهندس صادقی برای بررسی استانداردهای تولیدی در دسترس است.

پرسش: یه سوال فنی داشتم، درصد جذب آب فایبر سمنت برد چطوری توی کارخانه کنترل میشه؟ آیا میشه پانلی با جذب آب نزدیک صفر تولید کرد که برای نمای مناطق ساحلی عالی باشه؟

پاسخ تخصصی: درصد جذب آب در تولید فایبر سمنت برد مستقیماً با تراکم (Density) محصول و کیفیت عملآوری مرتبط است. کنترل با استفاده از فشار پرس هیدرولیک در مرحله پیش از اتوکلاو، برای رسیدن به تراکم بالا و کاهش تخلخل حیاتی است. گرچه رسیدن به جذب آب صفر عملاً دشوار است، اما با استفاده از افزودنیهای پلیمری هیدروفوبیک در ترکیب و همچنین پوششهای سطحی تخصصی (Sealers) پس از تولید، میتوان جذب آب را به مقادیر بسیار پایین (زیر ۵ درصد) رساند که برای مناطق ساحلی مناسب است.

پرسش: لطفاً بفرمایید استفاده از روش تولید فایبر سمنت برد به روش هات چک چگونه به کنترل چگالی (Density) و یکنواختی ضخامت در پانلهای بزرگ کمک میکند؟

پاسخ تخصصی: روش هات چک یک سیستم لایهگذاری مداوم است. در این روش، دوغاب سیمانی/الیافی به صورت لایههای نازک، به تدریج روی هم انباشته میشوند تا ضخامت مطلوب حاصل شود. این فرآیند لایهای تضمین میکند که مواد اولیه به صورت یکنواخت در سطح پانل توزیع شوند. پس از آن، مرحله فشردهسازی هیدرولیکی انجام میشود که برای افزایش چگالی و کاهش تخلخل در تولید فایبر سمنت برد بسیار حیاتی است و پایداری ابعادی محصول را تضمین مینماید.

پرسش: سلام مهندس. در تولید فایبر سمنت برد، الیاف سلولزی که استفاده میشه، دقیقاً چطوری مقاومت پانل رو بالا میبره و جلوی ترک خوردگی رو میگیره؟ اگه میشه فنی بگید.

پاسخ تخصصی: سلام. الیاف سلولزی به عنوان عامل تقویت کننده (Reinforcement) عمل میکنند. این الیاف در ماتریس سیمانی به صورت یک شبکه توزیع میشوند و تنشهای کششی و خمشی را جذب مینمایند. با افزایش مقاومت کششی، این الیاف از گسترش ترکهای مویی که به دلیل جمعشدگی سیمان یا بارهای خارجی ایجاد میشوند، جلوگیری کرده و در نهایت مقاومت خمشی و ضربهپذیری محصول نهایی را به شکل چشمگیری افزایش میدهند. برای مشاوره بیشتر و همچنین ارسال لیست قیمت لطفاً از طریق واتساپ، روبیکا یا ایتا با شماره 09121022495 مهندس صادقی در ارتباط باشید.

پرسش: مهمترین تأثیر فرآیند تولید فایبر سمنت برد در اتوکلاو بر پایداری ابعادی و مقاومت شیمیایی نهایی پانل چیست و آیا این فرآیند جایگزینی برای عملآوری سنتی است؟

پاسخ تخصصی: فرآیند اتوکلاو (عملآوری تحت فشار و بخار)، یک مرحله حیاتی در تولید فایبر سمنت برد است. این عمل موجب تسریع و تکمیل واکنش پوزولانی بین سیلیس و سیمان میشود که منجر به تشکیل کریستالهای مقاومتر میشود. نتیجه این فرآیند، پانلی با پایداری ابعادی بسیار بالا (ضریب انبساط حرارتی پایین) و مقاومت شیمیایی بهتر در برابر آب و محیطهای قلیایی است. این روش بسیار کارآمدتر از عملآوری سنتی است و کیفیت یکنواخت محصول را تضمین مینماید.