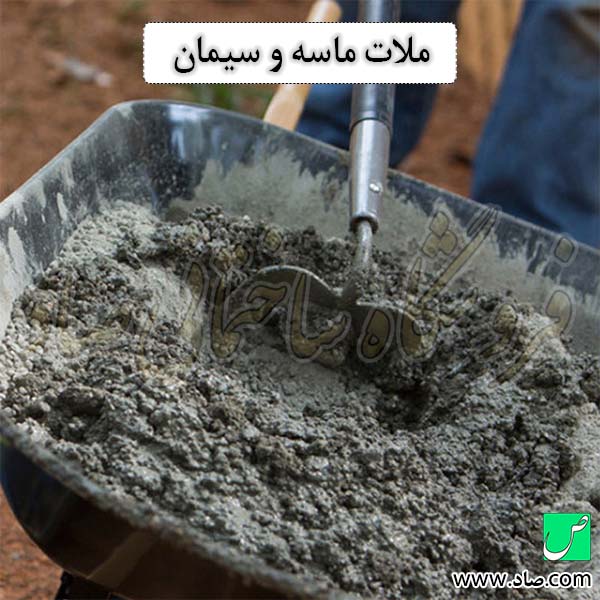

ملات ماسه و سیمان و کاربرد ملات

کاربرد ملات ماسه و سیمان

از ماسه و سیمان پرتلند برای اندود کاری در آبریز های بدون پوشش کاشی و در مجاری آب مانند جوی ها در آبرسانی همچنین در مسیر فاضلاب های گسترده به ویژه در پوشش های برخی از بناها استفاده می شود. همچنان که از نام آن برمیآید ملات ماسه سیمان از ترکیب ماسه و سیمان تشکیل می شود که به شکل آستر در سفت کاری بنا و زیر اندود و رویه به کار می رود. پس از اجرای آستر ماسه و سیمان از پوشش رویه در شکلهای مختلف ساده، تگرگی، اشکی، خراشی، چکشی و همچنین رویه های آب ساب و موزاییک شسته به شکل های معمولی و جدول کشی طرح گل و گیاه استفاده میشود. امروزه از روش طرح های به اصطلاح باروک یونانی، سیمان بری، ابزار زنی، کشویی، قاب سازی، سر ستون سازی در طرق معمولی، صیقلی و همچنین از روش اندود پودر سنگ و سیمان سفید استفاده می شود. که به نمای ساختمان جلوه خاصی میدهد. وجود ملات ماسه سیمان با استفاده از سیمان ضد سولفات سبب حفاظت آجرکاری در مسیر کانال های فاضلاب در کارخانه های صنعتی و شیمیایی می شود. همچنین استفاده از ملات ماسه و سیمان در دودکش های کوتاه و بلند کارخانجات صنعتی و نظایر آن باعث محافظت اسکلت آجری دودکش در مقابل گاز های سمی حاصل از سوخت و تسریع در امر کشش دود به خارج می شود. به طور کلی ملات ماسه و سیمان به صورت پوشش خارجی سبب زیبا سازی نمای ساختمان میگردد. همچنین به علت پیوند در خلل و فرج و بندهای عمودی و افقی آجرکاری و مصالح دیگر مانند بلوک چینی، باعث حفاظت اسکلت در مقابل تاثیر عوامل جوی و طبیعی و موارد دیگر می شود.

ماسه مصرفی در ملات ماسه و سیمان :

ماسه مصرفی در ملات ماسه سیمان باید در اصطلاح شکسته و با گوشه های تیز با دانه بندی در حد طبیعی و ریزدانه و سیلیت دار باشد. وجود دانه بندی اصولی ماسه سبب گیرایی و مقاومت مضاعف اندود خواهد شد. به ویژه وجود دانه های بسیار ریز سیلیت سبب لوز دار شدن ماسه می شود که اولاً باعث چسبندگی بیشتر ملات با سفت کاری و در ثانی سبب اجرای سریع اندود می شود. ماسه مصرفی در ملات ماسه و سیمان باید عاری از مواد زائد لجنی، خاکی، چربی، رنگ و نظایر آن باشد زیرا وجود خاک و گل در ماسه سبب کاهش مقاومت آن میشود و گاهی نیز موجب ترک برداشتن سطح اندود کاری میگردد.

سیمان مصرفی در ملات ماسه و سیمان :

سیمان پرتلند استفاده شده برای ساخت ملات که در اندود کاری استفاده میشود باید تازه و زمان تولید آن تا مصرف به مدت طولانی نگذشته باشد. زیرا سیمان سبزوار کهنه بر اثر گذشت زمان رطوبت هوا را جذب می کنند و دانه های بسیار نرم سیمان به یکدیگر می چسبند که در این حالت در اصطلاح گفته میشود سیمان سنگ شده که مقاومت و چسبندگی آن به شدت کاهش می یابد. چنانچه سیمان مصرفی در اندود کاری به صورت پاکتی باشد نگهداری و حفاظت آن باید به روش اصولی انجام شود. البته با توجه نفوذ رطوبت در پاکت سیمان نیز ممکن است، از این رو انبار سیمان پاکتی باید در فضای مخصوص و کامل خشک و طبق اصول انجام گیرد. سیمان باز که در اصطلاح سیمان فله گفته میشود باید در اسرع وقت مصرف شود. سیمان تهران در هر دو نوع سیمان پاکت 50 کیلویی و همچنین به صورت فله از درب کارخانه سیمان تهران به فروش میرسد که از مرغوب ترین انواع سیمان مصرفی در بازار ایران است. سیمان فله باید حتماً در سیلو نگهداری شود. نگهداری در سیلو سبب میشود که سیمان با هوای آزاد در تماس نباشد در نتیجه از خراب و سنگ شدن آن جلوگیری می شود. در جاهایی که ترکیبات محیط سولفاته و امکان هجوم سولفات ها وجود داشته باشند باید از سیمان ضد سولفات یا اصطلاحاً سیمان تیپ 5 استفاده کرد.

نسبت مواد تشکیل یافته در ملات ماسه سیمان :

معمولاً مقدار مصرف سیمان در ملات ماسه و سیمان بین 250 تا 300 کیلوگرم سیمان در هر متر مکعب ملات است. اندازه گیری مقدار ماسه به وسیله کیل انجام میشود معمولاً ابعاد مقطع کیل 50 سانتی متر در 50 سانتی متر و ارتفاع آن نیز 50 سانتی متر است. مشخص است که حجم هشت پیمانه ماسه بدون فضای خالی یک متر مکعب خواهد بود اما به علت اینکه مقداری سیمان فضاهای خالی بین دانه ها را پر می کند و سبب چسبندگی آن ها به یکدیگر میشود در محاسبات و اندازه گیری مقدار ماسه بر همان مبنای هشت پیمانه برای یک متر مکعب خواهد بود. به عنوان مثال مقدار سیمان آبیک مصرفی برای یک متر مکعب ملات با توجه به ارزش وزنی، اندازه گیری مشکلی را در بر خواهد داشت. از این رو مقدار وزنی به وسیله پیمانه کردن در اندازه های کمتر امکان پذیر است. معمولاً اندازه گیری مقدار سیمان مصرفی به وسیله ظرف استانبولی یا پاکت سیمان آبیک 50 کیلویی انجام می گیرد به طور کلی روش حجمی برای ماسه و روش وزنی برای سیمان در ساخت ملات ماسه و سیمان استفاده می شود اما در کارگاه از روش حجمی برای ساخت مصالح ماسه و سیمان به شکل پیمانه یا کیل بسیار استفاده میشود.

نحوه ساخت ملات ماسه و سیمان

معمولاً زمانی که گرد سیمان با آب مخلوط میشود یعنی ساختن ملات ماسه سیمان در شکل ورز گیری کامل نباید از 25 دقیقه بیشتر شود. مرحله خود گیری اولیه سیمان تا 60 دقیقه یعنی 35 دقیقه بعد از 25 دقیقه ذکر شده است به همین سبب ملات ماسه سیمان باید پس از ساختن تا 35 دقیقه بعد از آن به تمامی به کار رود. به همین دلیل مقدار ملات ساخته شده باید به اندازهای باشد که با تمام مسائل اجرایی در زمان ذکر شده به مصرف برسد. در صورت کمبود ملات باید دوباره اصول فنی برای ساخت ملات رعایت شود و بلافاصله در زمان یاد شده مصرف کرد چنانچه ملات ماسه سیمان ساوه در زمان بیشتر از زمان معمول باقی بماند می گیرد و چسبندگی اولیه خود را به دست می آورد. از خرد کردن ملات ماسه سیمان ساوه گرفته برای مصرف دوباره آن باید خودداری کرد. زیرا در این صورت وضعیت کریستاله شدن ملات شکسته شده و ملاتی که با اضافه کردن آب و ورز دادن مجدد مصرف شود مقاومت ناچیزی خواهد داشت. در این حالت مقاومت و چسبندگی ملات سیمان ساوه گرفته و خرد شده مانند ماسه است.

ساخت ملات ماسه سیمان به روش دستی :

معمولاً در ظرف ملات سازی در اصطلاح به آن استانبولی گفته می شود ماسه و سیمان پیمانه شده و به طریق کاملاً خشک و در سطح صاف و بدون زائده مخلوط میشود. مخلوط به شکل کاسهای در اصطلاح آخوره شده و به اندازه کافی به آن آب اضافه می شود. سپس برگردان کردن مخلوط خشک به درون آخوره تا محو سازی آب، عمل زیر و رو کردن و ورز دادن مخلوط خشک با بیل انجام می گیرد تا ملات ماسه و سیمان سپاهان برای مصرف آماده شود. در موقع ورز دادن ملات ماسه سیمان مخلوط باید دقت شود که آب سیمان از آخوره جدا نشود زیرا بر اثر ورز دادن زیاد شیره سیمان سپاهان یا دوغاب سیمان از مخلوط خارج می شود و از مقدار سیمان سپاهان کاسته میگردد. گاهی مقدار مصرفی ملات ماسه و سیمان بسیار ناچیز است که مخلوط ماسه سیمان در ظرف استانبولی فراهم می آید، با اضافه کردن آب و ورز دادن به وسیله کمچه خمیر ملات ماسه سیمان آماده مصرف کردن می شود.

ساخت ملات ماسه سیمان با ماشین ملات ساز بتونیر :

امروزه ملات مصرفی برای بنایی و اندود ماسه سیمان با ماشین ملات ساز بتونیر ساخته میشود. مخزن این دستگاه در ابعاد محدود و در اندازه های متغیر از 50 لیتر تا 300 لیتر ساخته می شود. ساختن ملات با دستگاه با مقدار آب متناسب، ورز گیری کامل و سرعت انجام می شود. همچنین حالت دورانی دیگ دستگاه سبب مخلوط شدن و ورز کامل ملات می گردد. در روش ساخت ملات با دستگاه ملات ساز ابتدا مقدار مشخصی آب با لوله یا شیلنگ یا سطل به درون دیگ یا مخزن دستگاه ریخته میشود. سپس مقدار مشخص ماسه و در پایان سیمان شاهرود به آن اضافه می گردد. در این حالت با چرخش دیگ عمل مخلوط شدن سیمان شاهرود و ماسه به طور کامل انجام می گیرد چنانچه مصالح موجود برعکس ترتیب ذکر شده در دیگ ریخته شود سیمان به پره های دستگاه می چسبد و مصالح به خوبی با هم مخلوط نمیشود. همچنین این کار باعث اتلاف وقت و هدر رفتن مصالح خواهد شد.

کرم بندی ماسه و سیمان بر روی دیوار

کرم بندی به روش اسپرس زدن یا پلاستر سیمانی :

در این روش ملات ماسه سیمان فیروزکوه در نقش به طور پی در پی پاشیده میشود تا قطر آن به دو و نیم سانتیمتر برسد. سپس تسطیح آن به وسیله تخت ماله انجام می گیرد تا ضخامت تخت شده ملات ماسه سیمان فیروزکوه به دو سانتی متر برسد. ملات ماسه و سیمان را که در ظرف استانبولی قرار دارد با نوک کمچه از داخل ظرف برداشته با حرکت چرخشی از ناحیه کرم بندی شده زیرین به طرف بالا پاشیده به طوری که سطح مابین دو کرم از ملات پوشیده شود. شمشه چوبی را آهسته بین دو کرم میکشیم به گونهای که با سطح دو کرم مماس شود. گرفتن ملات سیمان فیروزکوه در آغاز ساختن ملات مانند ملات گچ و خاک آماده نیست. از این رو در سطح زیر کار با پاشیدن ملات ماسه و سیمان به وسیله کمچه در حالت چرخشی سطحی به نام اسپرس یا پلاستر سیمانی ایجاد میشود. عمل اسپرس زدن یا پلاستر سیمانی در سطح زیر کار در بین شمشه انجام می گیرد به یقین پس از پایان اسپرس زدن یا پلاستر سیمانی در بین شمشه روی اولین رشته ای که اسپرس یا پلاستر سیمانی بر آن پاشیده شده است میتوان لایه بعدی کار گذاشت که آستر نامیده می شود. از ویژگی های اسپرس یا پلاستر سیمانی این است که دارای سطحی کاملا ناهموار و با خلل و فرج و پستی و بلندی است که این خود ممکن است سبب پیوند لایه آستر بر روی اسپرس یا پلاستر سیمانی زیر کار شود.

پلاستر ملات ماسه و سیمان آستر

پس از گرفتن نسبی اسپرس یا پلاستر سیمانی ماسه سیمان و ملات ماسه سیمان با حرکت کمچه از پایین به طرف بالا بر روی اسپرس یا پلاستر سیمانی پاشیده میشود. بعد از اینکه ملات به صورت هموار بر کلیه سطوح متن شمشه ها کشیده شد سطح ملات ماسه سیمان پاشیده شده با شمشه چوبی و آهنی شمشه کشی می شود. چنانچه شمشه های گرفته شده ماسه و سیمان تازه باشد عمل شمشه کردن باید با دقت و آهستگی زیاد انجام گیرد تا ملات در سطح شمشه های مذکور جمع نگردد یا شمشه گرفته شده کنده نشود. با توجه به جنس بلوک ساختمانی دیوار اندازه آب در ملات ممکن است تغییر کند. به عنوان مثال چنانچه دیوارچینی با بلوک سفالی صورت گرفته شده باشد در مقایسه با بلوک سیمانی آب موجود در ملات باید بیشتر باشد. همچنین دیوار هبلکس با توجه به اینکه بلوک هبلکس دارای خلل و فرج است آب ملات باید بیشتر از حالت معمولی در نظر گرفته شود. پیوستگی ملات ماسه سیمان با بلوک هبلکس بسیار عالی انجام میشود به شرطی که هبلکس استاندارد و از نوع بلوک AAC باشد. پیوستگی ملات با بلوک آهکی و یا CLC بسیار کم است و استفاده از آن در ساختمان توصیه نمیشود. در صورتی که قسمت هایی از سطح شمشه کشی شده دارای گودی باشد باید ملات بیشتری استفاده کرد تا سطح ملات پاشیده شده کاملا تخت شود. پس از اتمام اندود ملاتی در هر طرف با عمل اسپرس زدن یا پلاستر سیمانی آستر کردن بغل کش نبش نیز انجام می شود. برای تخت بودن انتهای سطح اندود شده با ملات ماسه سیمان در ناحیه سر سطح اندود کاری نیز شمشه گیری می شود. با توجه به نوع بلوکی که دیوارچینی مورد استفاده قرار گرفته است ضخامت لایه شمشه کشی شده تعیین میشود. پس از پایان شمشه کش کردن چنانچه رویه ساده مورد نظر باشد ماسه را غربال کرده پس از ساختن ملات ماسه و سیمان با ماسه غربال شده ملات را با کمچه برمیداریم بر روی سطح ماله می گذاریم و از پایین به بالا به طور یکنواخت روی سطح ملات آستر می کشیم. این ملات به ضخامت 3 تا 5 میلی متر روی سطح حاصل کشیده می شود پس از این مرحله به وسیله حرکت های دورانی تخته ماله سطحی کاملاً تخت و یکنواخت پدید می آید.

لیست قیمت مصالح ملات ماسه و سیمان

قیمت سیمان تیپ 2 تهران کیسه 50 کیلوگرمی 135,000 تومان است.

قیمت سیمان تیپ 2 ساوه کیسه 50 کیلوگرمی 126,000 تومان است.

قیمت سیمان تیپ 2 آبیک کیسه 50 کیلوگرمی 126,000 تومان است.

قیمت سیمان تیپ 2 سپاهان کیسه 50 کیلوگرمی 133,000 تومان است.

قیمت سیمان تیپ 2 فیروزکوه کیسه 50 کیلوگرمی 123,000 تومان است.

قیمت سیمان تیپ 2 شاهرود کیسه 50 کیلوگرمی 115,000 تومان است.

قیمت سیمان سفید ساوه کیسه 25 کیلوگرمی 154,000 تومان است.

سوالات متداول ملات ماسه و سیمان و کاربرد ملات

1. نسبتهای استاندارد اختلاط ملات ماسه و سیمان برای کاربردهای رایج در ساختمانسازی (مانند دیوارچینی و کاشیکاری) چقدر است؟

از دیدگاه فنی، نسبت اختلاط (حجمی) ملات ماسه و سیمان باید متناسب با کاربرد مورد نظر و مطابق با الزامات مبحث هشتم (طرح و اجرای ساختمانهای با مصالح بنایی) و نشریات فنی باشد. برای کارهای عمومی مانند دیوارچینی با آجر یا بلوک بتنی، نسبت متداول 1:6 (یک پیمانه سیمان به شش پیمانه ماسه) کفایت میکند. اما برای کارهای حساستر مانند بندکشی یا نصب کاشی و سرامیک، معمولاً از نسبت قویتر 1:4 استفاده میشود تا چسبندگی و مقاومت بیشتری در برابر نفوذ رطوبت تأمین شود. آب مورد نیاز نیز باید به میزانی باشد که کارایی (Workability) لازم را بدون آبانداختگی بیش از حد (Bleeding) فراهم کند.

2. چه عواملی بر مقاومت نهایی و دوام ملات ماسه و سیمان تأثیرگذار هستند و نقش عملآوری (Curing) چیست؟

مقاومت نهایی ملات ماسه و سیمان تابعی از سه عامل کلیدی است: کیفیت سیمان مصرفی (نوع و عیار سیمان)، دانهبندی مناسب ماسه (ماسه با دانهبندی نامناسب باعث افزایش فضای خالی و کاهش مقاومت میشود)، و نسبت آب به سیمان. از نظر مهندسی، نسبت آب به سیمان بالا باعث کاهش مقاومت ملات میشود. عملآوری یا مراقبت از ملات پس از اجرا، حیاتیترین مرحله است؛ زیرا سیمان برای تکمیل واکنش هیدراتاسیون و رسیدن به مقاومت طرح، حداقل به 7 روز رطوبت نیاز دارد. عدم عملآوری صحیح منجر به ترکهای جمعشدگی (Shrinkage Cracks) و کاهش مقاومت تا حدود 40% میشود.

3. ماسه استاندارد مورد نیاز برای ملات باید چه ویژگیهایی از نظر دانهبندی و ناخالصی داشته باشد؟

ماسه مورد استفاده در ملات باید طبق استاندارد ملی ایران شماره ۳۰۲ (ویژگیهای سنگدانههای بتن) باشد، هرچند سختگیری استاندارد ماسه ملات کمتر از بتن است. مهمترین ویژگی، تمیزی ماسه است؛ یعنی نباید دارای بیش از 3% مواد ریزدانه، رس، یا مواد آلی مضر باشد، زیرا این ناخالصیها جذب آب را افزایش داده، چسبندگی بین سیمان و ماسه را مختل کرده و مقاومت را به شدت کاهش میدهند. همچنین، دانهبندی ماسه باید پیوسته و بدون وجود حجم زیادی از ذرات بسیار ریز یا بسیار درشت باشد تا ملات از کارایی مطلوبی برخوردار شود.

4. چرا در برخی موارد، ملات ماسه و سیمان دچار ترکخوردگی میشود و راهکار فنی جلوگیری از آن چیست؟

ترکخوردگی ملات عمدتاً ناشی از جمعشدگی خمیری اولیه (Plastic Shrinkage) و جمعشدگی ناشی از خشک شدن (Drying Shrinkage) است. جمعشدگی خمیری به دلیل تبخیر سریع آب در ساعات اولیه (به خصوص در هوای گرم و خشک) رخ میدهد. راهکار فنی جلوگیری، مدیریت سرعت تبخیر و رطوبتدهی اولیه به ملات، استفاده از نسبت آب به سیمان حداقل و همچنین عملآوری دقیق و طولانیمدت (آبپاشی) است. در موارد خاص مانند ضخامتهای بالا، میتوان از مواد افزودنی کاهشدهنده جمعشدگی (Shrinkage Reducing Admixtures) استفاده کرد.

5. نقش آهک یا پودر سنگ در بهبود کیفیت ملات ماسه و سیمان چیست و چه میزان از آن باید اضافه شود؟

اضافه کردن آهک (به صورت پودر سنگ آهک) یا پودر سنگ به ملات ماسه و سیمان، آن را به “ملات باتارد” تبدیل میکند و دو هدف اصلی را دنبال میکند: افزایش کارایی (Workability) و افزایش قابلیت نگهداری آب (Water Retention). آهک با خاصیت چربیدار خود، ملات را نرمتر کرده و کار کردن با آن را آسانتر میکند. همچنین، خطر خشک شدن سریع ملات (به ویژه توسط آجرهای خشک) را کاهش میدهد. نسبت متداول برای ملات باتارد، 1 سیمان: 0.5 تا 1 آهک: 4 تا 6 ماسه است که در آن آهک جایگزین بخشی از سیمان نمیشود بلکه برای بهبود خواص خمیری افزوده میشود.

6. حداکثر زمان مجاز استفاده از ملات ماسه و سیمان پس از اختلاط (Pot Life) چقدر است و چرا باید این زمان رعایت شود؟

حداکثر زمان مجاز برای استفاده از ملات ماسه و سیمان (Pot Life) پس از اختلاط با آب، معمولاً بین 90 تا 120 دقیقه (حدود دو ساعت) است. این زمان باید اکیداً رعایت شود، زیرا پس از این مدت، سیمان فرآیند هیدراتاسیون اولیه خود را آغاز کرده و ملات شروع به از دست دادن خواص خمیری و چسبندگی میکند. افزودن مجدد آب به ملات سفتشده (Re-tempering) اکیداً ممنوع است، زیرا این کار باعث کاهش شدید مقاومت نهایی و دوام ملات میشود. استفاده از ملات پس از انقضای Pot Life، منجر به عدم چسبندگی مناسب به مصالح بنایی شده و کیفیت ساخت را کاهش میدهد.

پرسش: سلام آقای مهندس تفاوت ماسه شسته شده و ماسه خاک دار تولید ملات ماسه سیمان چیست و چه کاربردی دارد؟

پاسخ تخصصی: سلام.. ماسه در ایران به دو صورت شسته و خاک دار به فروش میرسد. در شرایطی که هدف از ساخت ملات ماسه و سیمان نصب کاشی و سرامیک دیواری باشد توصیه میشود از ماسه شسته در ساخت ملات استفاده شود زیرا استحکام و مقاومت ملات با ماسه شسته بیشتر است. در صورتی که هدف از ساخت ملات ماسه سیمان به منظور نصب سنگ و یا سرامیک کف باشد میتوان از ماسه خاک دار نیز استفاده کرد. وجود خاک در ماسه منجر به کاهش مصرف سیمان میشود اما باید در نظر داشت که مقاومت و استحکام ملات سیمان را کاهش میدهد. در صورتی که نیاز به مشاوره بیشتر دارید لطفاً از طریق پیامرسان واتساپ، روبیکا یا ایتا با شماره 09121022495 مهندس صادقی در تماس باشید.

پرسش: سلام آقای مهندس

آیا میشود به جای سیمان تیپ ۲ از سیمان پوزولان در ساخت ملات ماسه سیمان استفاده کرد؟ مشکلی پیش نمی آید؟

با تشکر از سایت خوب شما و توضیحات کاملتون

پاسخ تخصصی: سلام.. مطابق مقررات ملی ساختمان ایران به منظور ساخت بتن اجزای سازه ای باید از سیمان اصلاح شده یا اصطلاحاً سیمان تیپ 2 استفاده شود. سیمان پوزولانی معمولاً برای محوطه سازی و یا بتن ریزی حجیم استفاده میشود و کمتر کاربرد ساختمانی دارد. توصیه میشود از بتن تیپ 2 در ساخت ملات ماسه و سیمان استفاده شود تا در زمان اجرای ساختمان از سمت مهندس ناظر مشکلی پیش نیاید. همچنین میتوانید نسبت به استفاده از سیمان پوزولان در ساخت ملات ماسه و سیمان از مهندس ناظر پروژه نسبت به کسب اطلاعات بیشتر اقدام کنید. برای مشاوره بیشتر و همچنین کسب اطلاعات فنی و مهندسی ساخت ملات ماسه و سیمان از طریق پیامرسان واتساپ، روبیکا و یا ایتا با شماره 09121022495 مهندس صادقی در تماس باشید.