تولید آهن و فولاد استاندارد

نحوه تولید آهن و فولاد

از ذوب سنگ آهن به دست آمده در معدن و گداختن آن در شرایط کنترل شده آهن خالص حاصل میشود. کارخانه ذوب آهن شامل کوره آهن گدازی بلند است که در طی فرآیند تبدیل سنگ آهن به آهن خالص کاربرد دارد. آهن یکی از پر مصرف ترین مصالح ساختمانی در جهان است و نوسان قیمت آن بر نوسان قیمت مصالح ساختمانی تاثیرگذار است. با توجه به استفاده از آهن به هر شکلی و با هر نوع ضخامت در ساختمان از این رو استفاده از آهن مرغوب و مصالح استاندارد و با کیفیت امری ضروری است. آهن خام دارای کربن، گوگرد، سیلیسیم، فسفر و منگنز است و با تغییر مقدار هر کدام از این عناصر خواص آهن نیز تغییر میکند. آهن خالص به دلیل عدم جوش پذیری و همچنین شکنندگی و عدم چکش خواری در صنعت ساختمان مصرفی ندارد. با استفاده از تغییر و ترکیب عناصر موجود در آهن خالص با عناصر مورد نظر میتوان خواص آهن خالص را تغییر داد و از آن در صنعت ساختمان میتوان استفاده کرد. آهن مورد استفاده در صنعت ساختمان به نام فولاد Steel شناخته میشود. فولاد در کارخانه ذوب آهن به صورت شمش تولید میشود و در کارخانه های نورد به انواع مقاطع فولادی تولید میشود. آهن خام به چهار صورت آهن خام سفید، آهن خام نیمه خاکستری و آهن خام خاکستری و چدن تولید میشود. آهن خام سفید یا آهن خام نقره ای با چگالی تقریبی 7.5 کیلوگرم در متر مکعب است و بسیار شکننده است و معمولاً برای ساخت توری در و پنجره و یا در تولید ورق گالوانیزه برای تولید رابیتس استفاده میشود. قیمت رابیتس با توجه به قیمت ورق گالوانیزه تعیین میشود که البته قیمت آهن خام نیز بر آن موثر است. چنانچه از عنصر قلع در آهن خام استفاده شود ورق گالوانیزه برای تولید راویز حاصل میشود که در صنعت ساختمان بسیار پر کاربرد است. مطابق با مقررات ملی ساختمان ایران برای تولید چدن لازم است آهن خام مجدداً ذوب شود و عناصر کربن و سیلیس و منگنز آن به میزان کافی تنظیم شود. معمولاً برای ذوب مجدد آهن خام و تبدیل آن به چدن از انواع کوره برقی و شعله ای استفاده میشود. نقطه ذوب چدن در کوره در حدود 1200 درجه سانتیگراد است و میزان کربن آن با توجه به نوع کاربری آن در حدود 2.7 درصد تا 4 درصد وزن آن است. چدن به دلیل شکنندگی به عنوان عضو سازه ای کاربردی ندارد و معمولاً در تولید لوله های فاضلاب کاربرد دارد. از چدن در ساخت و تولید قطعات سازه ای که در مقابل تنش و برش دائمی قرار دارند استفاده از آن صحیح نیست. برای این منظور و برای بهبود خواص چدن از ترکیبات آلیاژی بر اساس آزمایشات فراوان استفاده میشود. آرماتور از فولاد تولید میشود و با استفاده از عناصری خواص چدن را بهبود میبخشد تولید میشود. هرچه میزان کربن در چدن کمتر باشد خاصیت شکنندگی آن کمتر میشود. از این رو برای تولید فولاد ساختمانی لازم است که کربن موجود در چدن به 1.2 درصد وزن آن کاهش پیدا کند. همچنین برای ایجاد خواص مانند جوش پذیری و عدم زنگ زدن لازم است که عناصر موجود در آن به مقدار کافی تنظیم شود. با تغییر درصد کربن از 0.9 درصد تا 0.22 درصد وزنی فولادی نرم تولید میشود.

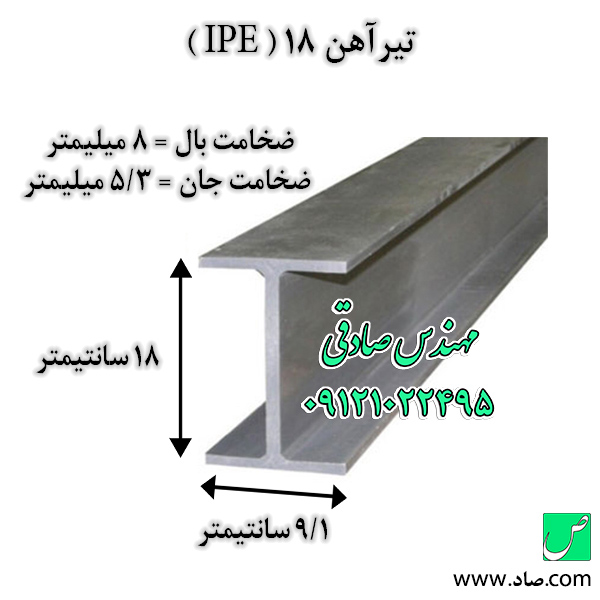

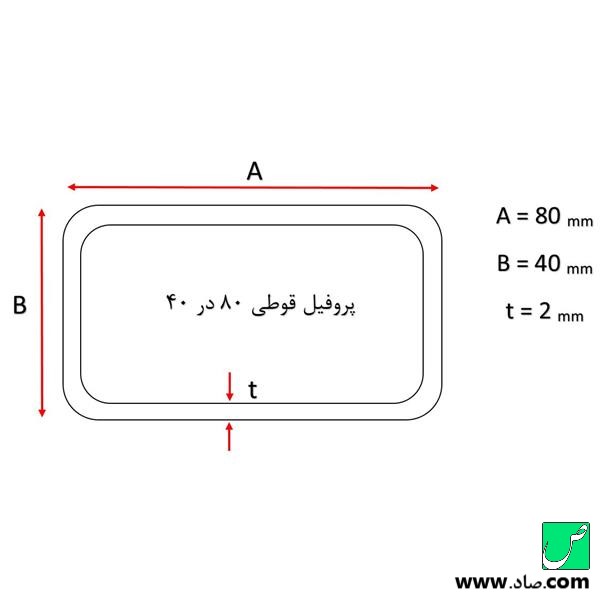

به همین ترتیب با تغییر درصد وزنی کربن به 0.25 تا 0.5 فولاد متوسط و با تغییر کربن به میزان 0.6 تا 1.2 درصد وزنی فولاد سخت تولید میشود. با توجه به نوع کاربری تولید و همچنین شرایط نورد فولاد از هر کدام از انواع آن در تولید میلگرد 12 و سایر مقاطع فولادی مانند نبشی و پروفیل و تیرآهن استفاده میشود. نوع دیگری از فولاد تولیدی در کارخانه ها فولاد آلیاژی است. در تولید فولاد آلیاژ دیگر عناصر مانند سلیس و منگنز با درصد وزنی خاص با فولاد ترکیب میشود و از این رو خواص آن را به طرز چشمگیری تغییر میدهند. یکی از عناصری که باعث افزایش مقاومت فولاد در مقابل زنگ زدگی میشود مس است. با افزایش مس به مقدار 0.2 درصد وزنی به فولاد مقاومت آن در مقابل خوردگی و زنگ زدگی به میزان قابل توجهی افزایش پیدا میکند. میلگرد در صنعت ساختمان کاربرد فراوانی دارد و میتوان آن را پر مصرف ترین پروفیل فولادی در صنعت ساختمان دانست. از میلگرد یا آرماتور در ساخت تیر و ستون بتنی، پی ساختمان و همچنین سقف تیرچه بلوک استفاده میشود. البته باید این مطلب را در نظر داشت که در سقف تیرچه بلوک معمولاً از میلگرد حرارتی و در جهت عمود بر تیرچه بتنی استفاده میشود. همچنین معمولاً از میلگرد 6 یا 8 و به صورت کلاف به عنوان میلگرد حرارتی استفاده میشود. وجود میلگرد حرارتی از ترک خوردگی بتن سقف تیرچه بلوک جلوگیری میکند. همانطور که توضیح داده شد فولاد در کارخانه ذوب آهن به صورت شمش و یا اصطلاحاً تخته تولید میشود. در کارخانه های نورد فولاد میتوان انواع مقاطع پر کاربرد در صنعت ساختمان را به دو روش نورد گرم و سرد تولید کرد. از انواع مقاطع فولادی تولیدی در کارخانه ها میتوان به انواع پروفیل قوطی و انواع تیرآهن اشاره کرد. با توجه به کارخانه نورد میلگرد و یا تیرآهن قیمت مقطع فولادی در بازار تولید میشود. قیمت تیرآهن 14 علاوه بر کارخانه تولید کننده آن به قیمت روزانه آهن در بازار نیز مربوط است. با توجه به اینکه قیمت آهن در بازار به صورت کیلویی تعیین میشود از این رو قیمت نهایی تیرآهن نیز با توجه به وزن آن تعیین میشود. همچنین انواع ورق فولادی قابل استفاده در صنعت ساختمان نیز با استفاده از دستگاه پرس در کارخانه ها تولید میشود و متناسب با کاربرد آن در بازار به فروش میرسد. انواع فولاد در دنیا با سه استاندارد آلمانی، آمریکا و روسیه شناخته میشود.

انواع استاندارد فولاد

فولاد تولیدی باید مطابق با استاندارد و مقررات ملی ساختمان ایران تهیه شده در کارخانه باید مطابق با استاندارد تدوین شده باشد. در حال حاضر سه کشور آمریکا و آلمان و روسیه ارائه کننده معتبر تربن استاندارد فولاد تولیدی در کارخانه در جهان هستند که معمولاً کارخانه ها در دنیا از استاندارد این سه کشور در تولید محصولات خود استفاده میکند. کشور ایران در حال حاضر تولید و نورد محصولات فولادی خود را بر اساس استاندارد آلمان ارائه میکند. به عنوان مثال کارخانه نورد پروفیل در ایران پروفیل 20*20 تولیدی خود را بر اساس استاندارد DIN آلمان تولید میکند. البته در حال حاضر کشور ایران اقدام به تدوین استاندارد ملی ایران با توجه هر سه استاندارد آمریکا و آلمان و روسیه کرده است. استاندارد ملی ایران یکی از جامع ترین و کامل ترین انواع استاندارد در دنیا است و با توجه اینکه ایران یکی از بزرگترین تولید کنندگان فولاد در دنیا است در حال حاضر از جایگاه ویژه ای برخوردار است.

استاندارد فولاد آمریکا AISC

مطابق با استاندارد آمریکا یا استاندارد ASTM هر چه درصد وزنی کربن بالاتر باشد از این رو عدد انتهایی نمادین فولاد در استاندارد آمریکا یا استاندارد ASTM بیشتر میشود. هرچه درصد کربن در تولید فولاد بیشتر باشد از این رو فولاد به دست آمده مقاومت بالاتری دارد. اما این مطلب را نیز باید در نظر داشت که هر چه میزان کربن بالاتر باد به همان نسبت شکنندگی فولاد نیز بیشتر است. فولاد با درصد کربن بالاتر خواصی شبیه به چدن از خود نشان میدهد که از این رو با اضافه کردن انواع آلیاژ مخصوص باید نسبت به اصلاح آن اقدام کرد. مطابق با استاندارد آمریکا در تولید انواع میلگرد و پروفیل جدول وزنی و ابعاد هر مقطع فولادی نیز ارائه میشود. در این جداول به عنوان مثال وزن پروفیل 40 و همچنین ابعاد پروفیل قوطی مشخص شده است و تولید کنندگان در تولید انواع پروفیل بر اساس استاندارد وزنی و ابعادی ملزم هستند.

1- فولاد ASTM-A7 که برای پل سازی و ساختمان سازی کاربرد دارد.

2- فولاد ASTM-A373 که به عنوان فولاد ساختمانی و با خاصیت جوش پذیری کاربرد دارد.

3- فولاد ASTM-A36 که در صنعت ساختمان کاربرد دارد.

4- فولاد ASTM-A440 که به عنوان فولاد پر مقاومت شناخته میشود و در صنعت ساختمان کاربرد خاص دارد.

5- فولاد ASTM-A441 که به فولاد با مقاومت بالا شناخته میشود.

6- فولاد ASTM-A242 که به فولاد با مقاومت زیاد شناخته میشود.

استاندارد فولاد آلمان DIN

با توجه به استاندارد آلمان حروف St مخفف Steel است که در زبان فارسی به آن فولاد گفته میشود. همچنین عدد کناری حروف St بیانگر مقاومت کششی بر حسب کیلوگرم بر میلیمتر مربع است. به عنوان مثال فولاد میلگرد 25 با نشان St 52 به معنای این است که این نوع فولاد مقاومت نهایی کششی معادل 52 کیلوگرم بر میلیمتر مربع و یا بر حسب سیستم متریک SI مقاومت نهایی کششی معادل 5200 کیلوگرم بر سانتیمتر مربع است. برای تعیین مقاومت نهایی کششی فولاد از آزمایش کشش ساده میلگرد در آزمایشگاه استفاده میشود. مطابق با استاندارد آلمان تولید کنندگان میلگرد ملزم به رعایت استاندارد وزنی و ابعادی قطعات هستند. این استاندارد که در دنیا با نام جدول اشتال شناخته میشود از پر کاربرد ترین انواع استاندارد ابعادی در نیا است. به عنوان مثال با توجه به جدول اشتال وزن میلگرد 12 و همچنین نوع آج و ابعاد میلگرد تولیدی در کارخانه باید با جدول اشتال مطابقت داشته باشد. جدول اشتال حداکثر رواداری از حدود تعیین شده را نیز در وزن و ابعاد میلگرد ارائه کرده است و از این حیث بسیار جامع و کامل است.

استاندارد انواع فولاد تولیدی

فولاد St 33 : که به فولاد ساختمانی تجاری شناخته میشود و معمولاً به عنوان اعضای سازه ای کاربرد ندارد.

فولاد St 34 : برای تهیه میخ پرچ برای فولاد St 33 کاربرد دارد.

فولاد St 37 : یا فولاد نرمه ساختمانی که پر کاربرد ترین نوع فولاد صنعت ساختمان است.

فولاد St 38 : برای تهیه پیچ برای فولاد St 37 کاربرد دارد.

فولاد St 42 : معمولاً در تولید ورق فولادی و در صنعت کشتی سازی کاربرد دارد.

فولاد St 44 : در کارهای ساختمانی و در تولید پیچ و پرچ برای فولاد St 52 کاربرد دارد.

فولاد St 52 : که به فولاد مقاوم و بسیار با کیفیت شناخته میشود و معمولاً در صنعت پل سازی کاربرد دارد.

استاندارد فولاد روسیه GOST

مطابق با استاندارد روسی فولاد در دو نوع فولاد ساختمانی یا فولاد ابزاری تولید میشود. فولاد ساختمانی در استاندارد روسی برای ساخت انواع مقاطع فولادی مانند پروفیل، ناودانی 10 و نبشی 4 و همچنین انواع ورق کاربرد دارد. همچنین فولاد ابزاری که از مقاومت بالاتری به دلیل افزایش درصد وزنی کربن نسبت به فولاد ساختمانی برخوردار است در تولید انواع ابزار آلات ساختمانی کاربرد دارد. فولاد ساختمانی در استاندارد روسی با حروف مخفف CT نمایش داده میشود. برای دسته بندی انواع فولاد در استاندارد روسیه از اعداد 0 تا 7 استفاده میشود. به این صورت که هرچه عدد کناری بالاتر باشد از این رو درصد وزنی کربن بیشتر ست و فولاد تولید شده مقاومت بالاتری خواهد داشت. با توجه به اینکه فولاد پر کربن نیازمند اصلاح آلیاژی است از این رو قیمت آن نیز به تناسب نوع کاربرد آن در صنعت ساختمان افزایش پیدا خواهد کرد. همچنین برای نشان دادن انواع فولاد آلیاژی در استاندارد روسیه درصد وزنی کربن به صورت عددی در کنار حروف اختصاری آن نشان داده میشود. به عنوان مثال چنانچه درصد وزنی کربن در فولاد آلیاژی 0.4 درصد باشد در استاندارد روسی آن را به صورت 40 XH نمایش داده میشود.

لیست قیمت مقاطع تولیدی آهن و فولاد استاندارد

قیمت میلگرد 18 هر کیلوگرم 45,300 تومان است.

قیمت پروفیل قوطی 20 در 20 هر کیلوگرم 65,300 تومان است.

قیمت ناودانی 12 هر کیلوگرم 49,500 تومان است.

قیمت نبشی 60 در 60 هر کیلوگرم 48,500 تومان است.

قیمت تیرآهن 14 شاخه 12 متری 9,750,000 تومان است.

سوالات متداول تولید آهن و فولاد استاندارد

1. تفاوت اصلی بین دو روش متداول تولید فولاد، یعنی کوره بلند (BF-BOF) و کورهی قوس الکتریکی (EAF) از منظر مهندسی مواد و انرژی چیست؟

تفاوت بنیادی در ماده اولیه و مصرف انرژی است. روش کوره بلند (Blast Furnace) که روش غالب در جهان است، از سنگ آهن و کک استفاده میکند و فرآیند آن انرژیبر است و کربن بالایی تولید میکند. در مقابل، روش کورهی قوس الکتریکی (Electric Arc Furnace) عمدتاً از قراضه (Junk Steel) یا آهن اسفنجی (DRI) استفاده میکند که از لحاظ مهندسی، منجر به کاهش قابل توجه مصرف انرژی و آلودگی محیط زیست میشود. فولاد تولید شده در EAF انعطافپذیری بیشتری در کنترل ترکیب شیمیایی دارد، که برای تولید فولادهای ساختمانی با خواص مکانیکی ویژه اهمیت زیادی دارد.

2. آهن اسفنجی (DRI) چه نقشی در فرآیند تولید فولاد در ایران دارد و از دیدگاه تکنولوژی تولید، مزیت آن نسبت به سنگ آهن چیست؟

آهن اسفنجی (Direct Reduced Iron) یکی از مهمترین مواد اولیه در صنعت فولاد ایران است، زیرا ایران بزرگترین تولیدکننده DRI در جهان است. مزیت تکنولوژیک آن این است که آهن اسفنجی جایگزین قراضه فولاد در کورههای قوس الکتریکی میشود و نیازی به فرآیند پرهزینهی کوره بلند ندارد. DRI در دمای پایینتر از سنگ آهن احیا میشود، به همین دلیل مصرف انرژی نهایی را کاهش داده و ناخالصیهای کمتری به فولاد نهایی منتقل میکند، که این امر، کنترل کیفیت فولاد سازهای را برای مهندسان سادهتر میسازد.

3. مهمترین پارامترهای فنی در فرآیند تولید که بر گرید نهایی آرماتور (مانند A3 یا A4) تأثیر میگذارند، کدامند؟

گرید نهایی آرماتور بر اساس خواص مکانیکی آن مانند تنش تسلیم ($f_y$) و تنش نهایی ($f_u$) تعیین میشود. این خواص مستقیماً تحت تأثیر فرآیند تولید قرار دارند. مهمترین پارامترها عبارتند از: ترکیب شیمیایی مذاب (به ویژه درصد کربن، منگنز و سیلیسیم)، دمای ریختهگری، و به خصوص فرآیند خنککاری سریع (ترمکس). استفاده از فرآیند ترمکس باعث افزایش استحکام تسلیم میشود و فولادهای A3 و A4 (با آج پیچیده) به این روش تولید میشوند، در حالی که آرماتور A1 (ساده) نیازی به این فرآیند ندارد.

4. کنترل کیفی نهایی در فرآیند تولید فولاد ساختمانی (نورد مقاطع) چگونه انجام میشود و استاندارد مرجع مهندسی آن چیست؟

کنترل کیفی در پایان فرآیند نورد، حیاتیترین مرحله برای اطمینان از عملکرد سازهای محصول است. این کنترل شامل سه بخش اصلی است: **آزمایش کشش** برای تعیین خواص مکانیکی (مطابق استاندارد ملی ۳۱۳۲ و ASTM)؛ **بررسی ابعاد و وزن** (مطابقت با جدول اشتال و تلرانسهای مجاز مهندسی)؛ و **آزمایش خم و بازخم** برای ارزیابی شکلپذیری. تمامی فولادهای ساختمانی باید دارای برچسبی باشند که نشان دهنده نتایج تستها و تطابق کامل با استانداردهای فنی ملی ساختمان باشد، که نشاندهنده کیفیت مهندسی در تولید است.

5. پدیدهی ریزساختاری «کوئنچ و تمپر» در تولید مقاطع فولادی چه مزیت فنی نسبت به روشهای سنتی دارد؟

روش کوئنچ و تمپر (Quenching and Tempering)، یک فرآیند عملیات حرارتی پیشرفته است که به منظور افزایش همزمان استحکام و چقرمگی فولاد استفاده میشود. در این روش، فولاد ابتدا با سرعت بالا خنک (کوئنچ) میشود تا ساختار مارتنزیت ایجاد شود، سپس در دمای متوسط حرارت داده میشود (تمپر) تا تنشهای داخلی حذف شده و چقرمگی افزایش یابد. از دیدگاه مهندسی سازه، این فرآیند باعث تولید فولادهایی با مقاومت بالا میشود که در طراحی سازههای بلند و در معرض بارهای لرزهای، عملکرد بهتری از خود نشان میدهند.

6. اهمیت کنترل دمای مذاب در کورهی ذوب و ریختهگری در تولید نهایی فولاد با کیفیت سازهای چیست؟

کنترل دقیق دمای مذاب در کورهی ذوب و به ویژه در مرحله ریختهگری پیوسته، یک عامل کلیدی در کنترل ریزساختار فولاد نهایی است. اگر دمای ذوب بسیار بالا باشد، باعث مصرف انرژی بیشتر و فرسایش سریعتر نسوزها میشود. اگر دما پایینتر از حد بهینه باشد، ممکن است باعث انجماد ناهماهنگ و تشکیل ناخالصیهای غیرفلزی (Inclusions) در ساختار داخلی بیلت یا شمشه شود. این ناخالصیها به طور مستقیم، خاصیت شکلپذیری و مقاومت خستگی فولاد را کاهش میدهند و برای سازههایی که تحت بارهای دینامیکی قرار دارند، یک نقص جدی مهندسی محسوب میشوند.

سلام مهندس. در فرآیند تولید فولاد، چه آزمایشاتی برای کنترل کیفیت محصول نهایی انجام میشه؟ آیا فقط تست کشش کافیه؟

وقت شما هم بخیر. در فرآیند تولید فولاد، کنترل کیفیت یک مرحله بسیار حیاتی است که تنها به تست کشش محدود نمیشود. برای اطمینان از خواص مکانیکی و شیمیایی فولاد، آزمایشات متعددی انجام میشود. این آزمایشات شامل: ۱) تست کشش برای تعیین مقاومت کششی و تنش تسلیم، ۲) تست ضربه (مانند شارپی یا آیزود) برای بررسی مقاومت در برابر شکنندگی، ۳) آنالیز شیمیایی برای تعیین دقیق درصد عناصر آلیاژی و ناخالصیها، ۴) آزمون سختی برای سنجش مقاومت فولاد در برابر فرورفتگی، و ۵) آزمونهای متالوگرافی برای بررسی ریزساختار فولاد است. تمامی این آزمایشات به صورت استاندارد برای صدور گواهی کیفیت محصول نهایی ضروری است.

سلام مهندس. شنیدم روش تولید فولاد در ایران بیشتر به روش احیای مستقیم هست. این روش دقیقا چطور کار میکنه و چه فرقی با روشهای دیگه داره؟

با سلام. بله، در ایران روش احیای مستقیم (Direct Reduction) به دلیل وجود منابع غنی گاز طبیعی، یک روش متداول و اقتصادی برای تولید آهن اسفنجی است که ماده اولیه اصلی برای تولید فولاد در کورههای قوس الکتریکی است. در این فرآیند، گندله سنگ آهن بدون نیاز به ذوب در کوره بلند، با استفاده از گازهای احیا کننده (مانند هیدروژن و مونوکسید کربن) حاصل از گاز طبیعی، به آهن اسفنجی تبدیل میشود. این روش در مقایسه با کوره بلند، فرآیندی با آلودگی کمتر و بهرهوری بالاتر در مناطق دارای منابع گازی است.

برای مشاوره بیشتر و همچنین ارسال لیست قیمت لطفاً از طریق واتساپ، روبیکا یا ایتا با شماره 09121022495 مهندس صادقی در ارتباط باشید.

سلام جناب مهندس، میخواستم بدونم فرآیند تولید فولاد به روش کوره قوس الکتریکی (EAF) چطور انجام میشه و چه مزایایی نسبت به کوره بلند داره؟ آیا برای تولید فولاد ساختمانی از این روش استفاده میشه؟

وقت شما هم بخیر. فرآیند تولید فولاد به روش کوره قوس الکتریکی، یک روش مدرن و انعطاف پذیر است که عمدتاً از قراضه آهن و فولاد به عنوان ماده اولیه استفاده میکند. در این روش، با ایجاد یک قوس الکتریکی قوی بین الکترودهای گرافیتی، حرارت بسیار بالایی (تا ۳۵۰۰ درجه سانتیگراد) تولید میشود که باعث ذوب سریع قراضه میشود. مزیت اصلی این روش، مصرف کمتر انرژی نسبت به کوره بلند (به دلیل عدم نیاز به کک) و امکان بازیافت ضایعات فولادی است که آن را از نظر زیست محیطی بهینه میسازد. بخش قابل توجهی از فولادهای ساختمانی و آلیاژی در دنیا با این روش تولید میشوند.

برای مشاوره مهندسی بیشتر و بررسی انواع مناسب برای پروژه شما، با مهندس صادقی در ارتباط باشید. میتوانید با مراجعه به سایت شرکت ساختمانی صاد و تماس با 09121022495 اطلاعات دقیقتری کسب کنید.

سلام مهندس. یه سوال داشتم. دقیقا تفاوت آهن و فولاد چیه؟ فولاد چه مزیتی نسبت به آهن داره که تو ساخت و ساز انقدر ازش استفاده میشه؟

با سلام. سوال شما بسیار مهم و اساسی است. تفاوت اصلی بین آهن و فولاد در میزان کربن موجود در آنهاست. آهن خام (چدن) حاوی مقادیر زیادی کربن (بیشتر از ۲٪) است که آن را ترد و شکننده میکند و مقاومت کششی پایینی دارد. فولاد در واقع آلیاژی از آهن است که با کاهش میزان کربن (معمولاً کمتر از ۲٪) و افزودن عناصر آلیاژی دیگر مانند منگنز، کروم و نیکل، خواص مکانیکی آن به طور چشمگیری بهبود یافته است. این آلیاژ مقاومت کششی و فشاری بسیار بالا، انعطاف پذیری و شکل پذیری مناسبی دارد که آن را به متریال اصلی در صنعت ساختمان تبدیل کرده است.

با سلام و عرض ادب. به عنوان یک مهندس عمران در حال اجرای پروژه، میخواستم بدانم فرآیند تولید آهن از سنگ آهن در کوره بلند چگونه است و نقش کربن در این فرآیند چیست؟ آیا ناخالصیها در این مرحله کاملا از بین میروند؟

با سلام و تشکر از سوال دقیق شما. فرآیند تولید آهن در کوره بلند یک فرآیند احیای شیمیایی است که در آن، سنگ آهن (معمولاً اکسید آهن) با استفاده از کک (کربن) به عنوان عامل احیا کننده، به آهن مذاب تبدیل میشود. در این فرآیند، اکسیژن موجود در سنگ آهن توسط کربن کک جدا شده و آهن مذاب (چدن خام) به دست میآید. این محصول حاوی مقادیر زیادی کربن و سایر ناخالصیها مانند گوگرد و فسفر است که همگی در این مرحله از بین نمیروند. به همین دلیل، برای دستیابی به فولاد با کیفیت بالاتر، باید فرآیندهای پالایش بعدی روی آن انجام شود.